擠壓成型技術是將加熱至480℃的鋁棒用機器推入模具,擠壓成型后由出料口輸出,通過使用不同模具,可以獲得不同截面的型材。型材的出口溫度與速度對于型材強度具有直接影響,通過檢測型材出口溫度及速度,能夠更為有效地監控型材生產過程,提高產品質量。由于鋁型材出口溫度較高(>500℃),采用傳統的接觸式測量手段會產生較高的設備故障率,影響產品的連續生產。因此,目前國內鋁型材擠壓成型生產線普遍缺乏對于型材出口溫度與速度的檢測,無法進一步提高產品質量的可控性,加劇了質量波動性,降低了在國際高端市場上的競爭能力。因此,有必要綜合使用光學器件與圖像處理手段,設計非接觸式高精度鋁型材測速測溫設備。由于測量設備與鋁材表面非接觸,具有故障率低,易于維護的優點。

永利堅鋁業公司研發技術人員通過改進光學感應器的鏡頭和光源設計,提高了感應器的檢測距離,以適應對表面高溫的物體的運動速度檢測。同時采用高速光學感應器,提高了檢測的速度范圍。利用圖像采集處理平臺,通過調度優化算法構建型材擠壓形態分析專家數據庫。可以方便技術人員隨時調取庫內資料進行分析,從而為生產質量監控提供可靠參考。通過實時檢測鋁型材的出料速度與出料溫度,能夠提高型材生產過程的控制能力,降低質量波動,提升產品競爭力。鋁型材擠壓設備智能化技術應用的研究具有重大的現實意義,增強鋁型材生產過程的可控性,降低產品質量波動,采用非接觸式方法實時在線檢測鋁型材的出料速度與溫度,改進現有的粗放生產方式,能夠穩定產品質量,提升企業競爭力。

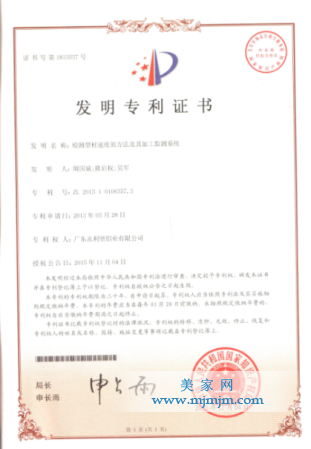

該技術經國家專利局審核,于2015年11月授予發明專利。